摘要:針對石英砂塑性差對其進行改性處理,并研究改性后塑性增強的機理,探索出一套適合利用石英砂采用可塑成型生產高性能燒結磚的工藝條件:球磨時間24h、含水量約29%、pH=9和增塑劑添加量為5%,結果表明制出的燒結磚的抗壓強度達到18.9721MPa,超過了GB5101-93中規定的MU15(15.0MPa)。

燒結黏土磚由于消耗了大量的土資源,于是國內外紛紛出現各種非黏土燒結磚或黏土燒結空心磚,以利節土。本文研究了石英砂的改性方法及機理,探索出一套較佳的工藝條件,并用改性石英砂制備出高性能燒結磚。利用石英砂制備高性能燒結磚,相比它用于建筑用沙和燒結黏土磚而言,既提高了其性價比,又節約了土資源。

1 實驗部分

1.1 原礦分析

石英砂原礦粒度分析結果,見表1。化學成分分析結果(%):SiO2,84.21;Al2O3,6.69;Fe2O3,1.23;Ca、Mg等,2.28;K、Na等,1.04;燒失量,2.73;合計,98.18。物理性能:自然含水率(%),13.24;成型含水率(%),29.45;干燥靈敏系數,0.527;燒失量(%),2.73;耐火度(℃),1320。

表1 石英砂粒度分析

| 粒徑范圍mm | ≥3.42 | 3.42-2.15 | 2.15-1.65 | 1.65-1.10 | 1.10-0.55 | 0.55-0.10 | ≤0.10 |

| 含量/% | 2.15 | 3.75 | 5.62 | 9.72 | 15.38 | 19.18 | 42.07 |

| 累積含量/% | 2.15 | 5.90 | 12.52 | 22.24 | 37.62 | 56.80 | 98.87 |

1.2 石英砂改性

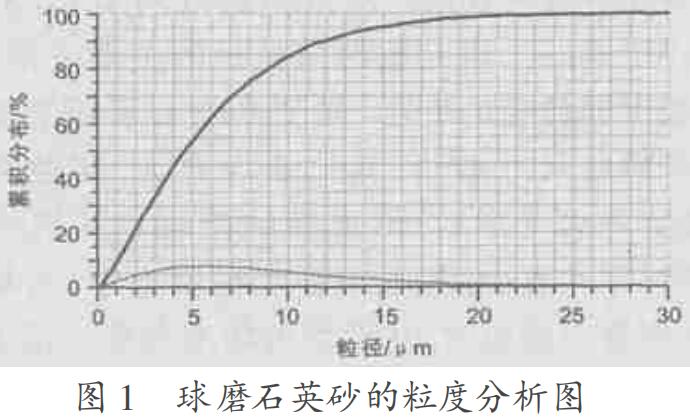

1.2.1 球磨:石英砂原礦顆粒粗大,且大小均勻度落差大,不利于制備高性能的燒結磚,因此,該石英砂需要球磨改性。將石英砂放入磨罐中,加入適量水,球磨24h,取出烘干備用。用歐美克粒度分析儀(LS-POPⅢ)對球磨后的石英砂進行粒度分析(圖1),分析結果為d50=5μm、d85=10μm。

1.2.2 增塑:經過球磨的石英砂雖具有一點塑性,但與制備高性能燒結磚的成型工藝中可塑成型所需的塑性相差甚遠,需對其進行改性,以達要求。

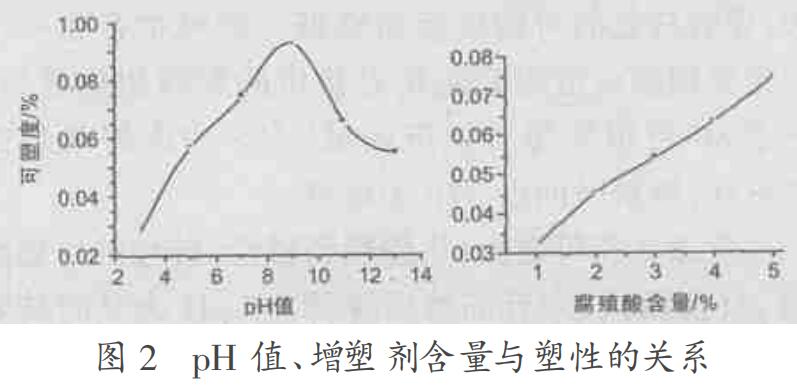

稱取一定質量的球磨石英砂,分別用pH=1~12的水溶液調和,測試其塑性(Ip/%),結果見圖2左。同樣,稱取一定質量的球磨石英砂,分別加入1%~5%的增塑劑(腐殖酸),用pH值為9的水溶液(圖2左顯示此時塑性達較佳)調和,測其塑性,結果見圖2右。

2 石英砂利用

2.1 承重磚制備

實驗制備工藝完全模仿工業生產進行研究,工藝流程為:球磨→混料→可塑成型→干燥→燒成→測試。承重磚配方為:內蒙古伊盟石英砂83%,廣西龍勝黏土10%,碳酸鈣5%,滑石2%。稱取一定質量上述混合料,加入適量水,采用可塑成型(手壓成型)將泥坯制成磚坯,放入60℃干燥箱里烘干,將干燥的磚坯放入硅鉬爐中,在不同溫度下分別燒結2h,根據性能得到較佳的燒結溫度。

2.2 樣品測試

采用浸泡法,測試燒結磚的開口吸水率;根據阿基米德原理,采用排水法用德國Sar-torius密度測定儀測試磚的體積密度;用YAW-300B型抗壓強度試驗機,測試燒結磚的抗壓強度。燒結磚的性能測試結果,見表2。

3 討論與分析

3.1 石英砂塑性改性分析

從圖1可看出:經24h球磨的石英砂粒度明顯變小,平均粒徑為5μm,大部分集中在2~10μm;從累積曲線可看出,80%的顆粒小于8μm。研究塑性與粒徑的關系發現,磚坯的可塑度隨粒徑的變小,先變高隨后有所下降。這是由于顆粒尺寸愈小,其比表面愈大,接觸點也愈多,受到外力變形后,形成新的接觸點的機會也愈多;顆粒尺寸愈小,其毛細管半徑就愈小,當加入水后,毛細管力就愈大,從而使可塑度愈高。但也并不是說顆粒越細其可塑度就越高,因為隨細顆粒含量變大,氣孔率越來越大,泥料塑性越來越低。顆粒變細后,比表面積加大,顆粒間彼此連接的機會加大,含水量相同時,泥料中連續水膜局部中斷的幾率加大,導致磚坯的可塑度反而降低。泥料中存在一個可塑度隨顆粒組成變化相對穩定的顆粒組成區域,稱之為“可塑度相對穩定區域”。為取得較佳的性價比,球磨時間以24h為較佳。

表2 可塑成型所得磚樣性能

| 燒結溫度/℃ | 800 | 900 | 1000 | 1100 | 1150 | 1200 |

| 吸水率/% | 35.2257 | 28.1617 | 17.2137 | 10.1028 | 8.4853 | 0.7451 |

| 體密度/(g/cm3) | 1.8078 | 1.8644 | 2.0533 | 2.2021 | 2.2083 | 2.1510 |

| 抗壓強度/MPa | 2.0128 | 5.6112 | 6.3214 | 11.8626 | 18.9721 | 7.9486 |

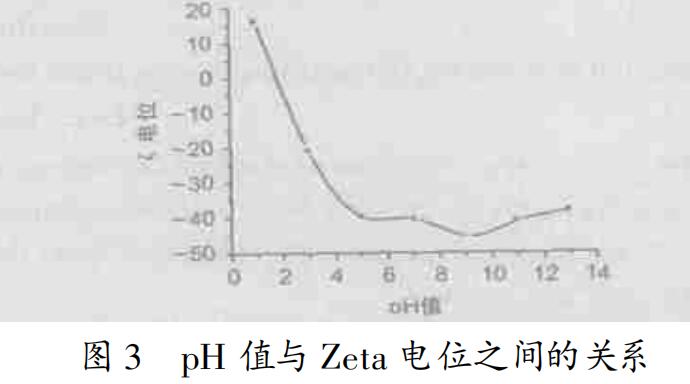

從圖2左可看出:從酸性到堿性,磚坯的可塑度隨pH值加大,先升高然后降低,在pH為9時磚坯的可塑度較高。這是因為pH值的變化,引起Zeta電位發生變化,從而改變磚坯中顆粒表面之間的吸引力和排斥力的平衡。從pH值與Zeta電位之間的關系圖(圖3)可看到,當pH為9時,磚坯的Zeta電位很低,磚坯中顆粒間的吸引力和排斥力都達到平衡狀態,以此為界,pH<9或pH>9時,Zeta電位都升高。那么可以推斷:當pH≠9時,Zeta電位都較高,在該磚坯中顆粒間的吸引力和排斥力都未達到平衡狀態,使得磚坯的可塑度較低;當pH=9時,Zeta電位很低,在該磚坯中顆粒間的吸引力和排斥力達到平衡狀態,磚坯的可塑度較高。因此,該磚坯料進行調和時,水溶液的pH為9且含水量為29%左右,磚坯體的塑性較佳。

從圖2右可看出,磚坯的可塑度隨增塑劑的含量增加而升高。這是由于增塑劑有很好的親水性和極性,在水系統中不但生成水化膜,且這些高分子物質連同其水化膜都被吸附在磚坯顆粒表面,從而使磚坯顆粒表面不但有一層厚的水化膜,而且又有一層黏性很大的高分子化合物。在磚坯受到外力時,增塑劑既能把松散的磚坯顆粒緊緊地粘結在一起,發生較大的形變而不開裂,又能在外力消除后,卷曲的線性高分子又重新將磚坯顆粒固定下來,使磚坯具有一定的形狀。因為增塑劑價高,再者增塑劑一般在低溫就揮發,使坯體中留下增塑劑所占的空位,從而導致產品結構疏松,性能下降,從實際生產成本和產品性能兩方面考慮,其添加量以5%為較佳。

3.2 石英砂燒結磚性能分析

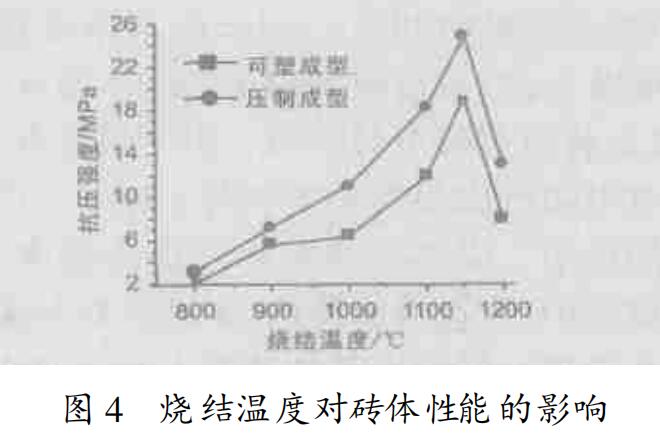

從表2和圖4可看出:隨燒結溫度的不斷升高,燒結磚的吸水率先下降然后再升高;而其密度和抗壓強度則都是先升高然后下降。這是由于磚坯料經可塑成型或壓制成型后,緊密堆積,在高溫下經燒結,坯體中氣孔被排除,這樣就使得磚體的空隙逐漸減小,通過這種作用導致磚體吸水率減小、密度加大,從而表現出磚體的抗壓強度增強。但隨燒結溫度的進一步升高,坯體原料熔融所致液相逐漸增多,使得有些氣體被包裹在液體中,在溫度高到一定程度時,有些氣泡被釋出,使得磚體表面出現開口氣孔,這就使得磚體的吸水率升高,密度變小,從而使磚體的抗壓強度降低。

表2 可塑成型所得磚樣性能

| 燒結溫度/℃ | 800 | 900 | 1000 | 1100 | 1150 | 1200 |

| 吸水率/% | 35.2257 | 28.1617 | 17.2137 | 10.1028 | 8.4853 | 0.7451 |

| 體密度/(g/cm3) | 1.8078 | 1.8644 | 2.0533 | 2.2021 | 2.2083 | 2.1510 |

| 抗壓強度/MPa | 2.0128 | 5.6112 | 6.3214 | 11.8626 | 18.9721 | 7.9486 |

目前,大部分工廠采用機械壓力機進行磚坯體的成型,壓力遠大于手壓成型。可塑成型后的磚坯體的致密性,比壓制成型所得的磚坯體的差。用同樣的燒結工藝,壓制成型所制燒結磚,性能會更好。

從表2可看出,可塑成型的磚坯在1150℃燒結,所制磚體的抗壓強度達到18.9721MPa,超過了GB5101-93中的MU15(15.0MPa)。

4 結論

⑴ 石英砂原礦經球磨改性以及添加增塑劑后,探討并獲得了石英砂磚坯體達較佳塑性時的工藝條件:球磨時間24h、含水量約29%、pH值為9和增塑劑添加量為5%。

⑵ 隨燒結溫度的不斷升高,燒結磚的吸水率先下降然后升高;而其密度和抗壓強度則都是先升高然后下降。

⑶ 利用石英砂經簡單加工,采用可塑成型制得的燒結磚的抗壓強度達18.9721MPa,超過了GB5101-93中規定的MU15(15.0MPa)。